Zwei Dinge sollten die Branche interessieren:

Eine Kette (auch Lieferkette) ist nur so stark

wie ihr schwächstes Glied.

Supply-Chain-Management -

die neudeutsche Version des Logistik-Prozesses oder der Wertschöpfungsprozess in der Erstellung und Verteilung von Produkten und Dienstleistungen

Die Unternehmen der Branche mit ihrem überwiegend mittelständisch geprägtem Organisationsaufbau sind für die durchgängigen Konzepte eines Lieferketten-Managements (Supply-Chain-Management, kurz SCM genannt), sowohl von der Struktur als auch von den Ressourcen, nicht gerüstet. Sowohl die Wissenschaft als auch die Software-Schmieden tragen nicht zum Verständnis der Problematik, wie auch zu IT-gerechten Lösungsmöglichkeiten, für die KMU bei. Das beginnt schon bei der Flut von Wortschöpfungen, die ausschließlich aus Anglizismen bestehen und schon beim Lesen den Adressaten vor komplexe Probleme stellen. Beispielsweise sind in einer Fachzeitschrift, deren Anspruch darin besteht Praxisbeiträge und ihre Grundlagen einem größeren Leserkreis nahe zu bringen, auf 2 Seiten 39 Begriffe (ohne Wiederholungen), die wortwörtlich als "Schlagworte" gebraucht werden und einen am Boden zerstörten Leser zurück lassen. Beispielsweise:

Bild 1: "Schlagworte"

Meine Absicht ist es, dass der Prozess Kunde-Kunde-Beziehung in allen Phasen unproblematisch, hinsichtlich Kosten, Zeit und Qualität, zur allseitigen Zufriedenheit abläuft. Wir haben es mit einem Netzwerk zu tun, das sich aus unterschiedlichen Branchen, Größenordnungen, technischen und organisatorischen Zuständen und Kulturen zusammensetzt. Dieses Konglomerat zu einem funktionierenden Gebilde zusammen zu schweißen bedarf einer Vision, einer ausgefeilten Strategie und eines unbändigen Willens in allen Stationen des logistischen Netzwerks.

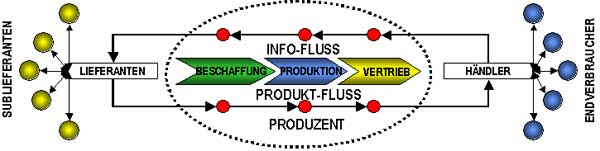

In vereinfachter Form stellt sich die Lieferkette (das Netzwerk) so dar:

Bild 2: Modell eines integrierten Unternehmensnetzwerkes

Das skizzierte Modell (Bild 2) beschreibt den Weg eines Kundenauftrags vom Kunden bis zum Sublieferanten und den Weg des Produkts (oder seiner Teile) vom Sublieferanten zum Kunden (Endverbraucher). Jeder einzelne Part in dieser Kette des Informations-/Geld- und Produktflusses hat eigene Geschäftsprozesse zur Auftragsabwicklung, die nicht kompatibel und somit in der Summe für den Gesamtprozess ineffizient sind.

Weltweit werden diesbezüglich für unternehmensübergreifende Lieferketten Werkzeuge zur Modellierung und Optimierung der Prozesse entwickelt und angeboten, wie z.B. Supply-Chain-Operations-Referenzmodell (SCOR) als ein branchenübergreifendes, standardisiertes Geschäftsprozess-Referenzmodell, welches das Unternehmen unternehmensübergreifend bei der Kommunikation unterstützt, die Prozessleistung bemisst, die Lücke im Prozess identifiziert und die Entwicklung künftiger Software auf diesem Gebiet unterstützt. Es enthält Standard-Prozessdefinitionen, -Kennzahlen und –Terminilogien, Best Practices und informationstechnische Lösungen. Die Mitglieder in diesem Council sind Industrie-, Logistik- und Handelsunternehmen als auch Softwarehäuser, Berater und Forschungsinstitutionen. Als Konkurrenzprodukt ist noch RosettaNet am Markt, das die Entwicklung und Einführung von internetgestützten Geschäftsstandards sich zur Aufgabe gemacht hat. Ideal wäre eine Kombination beider Konzepte, um damit die Implementierungs- und Amortisationszeit für E-Business Plattformen zu verkürzen. Allerdings, und das muss bemerkt werden, sind diese Installationen für global agierende Firmen gedacht und entsprechend kostspielig.

Bleiben wir deshalb bei den KMU und versuchen mit den gegebenen Ressourcen die gesamte Lieferkette organisatorisch zu definieren, die notwendigen Parameter zu erstellen und die Kooperationsbasis mit den Partnern entlang der Lieferkette auf eine solide Basis zu stellen, d.h., die Organisation der Geschäftsprozesse erst abzuschließen, ehe die IT-Technologien installiert werden.

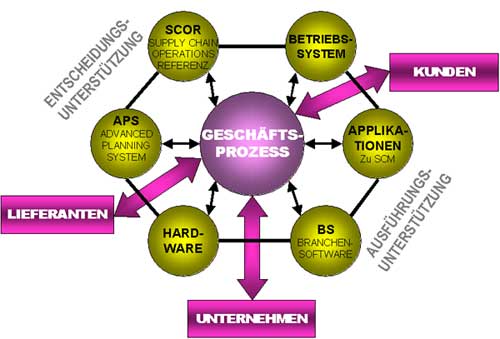

In den überwiegenden Fällen haben wir es in dieser Branche mit einer kundenauftragsorientierten Produktion zu tun, so dass Prognoseverfahren nur für die Lieferanten interessant sind, die verbrauchsorientiert ihre Produkte an den Produzenten von F+T liefern. Der auslösende Moment ist der Bedarf des Endverbrauchers, der in der retrospektiven Betrachtung über den Handelsmittler oder Außendienst einen Auftrag beim Produzenten von F+T auslöst. Dadurch wird eine Vielzahl von Aktivitäten ausgelöst. Die technischen, preislichen und terminlichen Anforderungen sind mit einer großen Anzahl von ähnlichen Anforderungen abzustimmen und in einer Auftragsbestätigung (AB) zu dokumentieren. Die Folgeoperationen wie Beschaffungsauslösung, Maschinenansteuerung, Auftragsverfolgung mit Statuserkennung bis hin zur Materialwirtschaft, Finanzbuchhaltung etc. werden durch eine leistungsfähige Branchensoftware wie look 2000 u.ä. und kompatible ERP-Systeme, nach Möglichkeit in einer schnittstellenfreien Verbindung, abgedeckt. Leider sind diese Systeme Entwicklungen der 70er bis 90er Jahre und erfüllen die hohen Anforderungen einer ganzheitlichen Betrachtung der gesamten Lieferkette informationstechnologisch nicht. Für die standortübergreifenden Transaktionen und als Ergänzung der strategischen, taktischen und operativen Planung der Produktions- und Logistikaktivitäten wird Advanced Planning System (APS) empfohlen, das den hohen Anforderungen an die Informationstechnologie gerecht wird.

Bild 4: Portfolio der Systemunterstützung

Wenn wir davon ausgehen, dass mit ERP + Branchensoftware die Ergebnisse in der Entscheidungsunterstützung unternehmensintern zu wünschen übrig lassen, so ist für die wesentlich komplexere Planung zwischen mehreren selbständigen Unternehmen in der Lieferkette das Ende der Fahnenstange sehr schnell erreicht. Wenn mehrere Unternehmen miteinander vernetzt werden, so ist dies noch mit Electronic-Data-Interchange (EDI) für einfachen Informationsaustausch in einfacher Richtung möglich. Damit ist der Wirkungsbereich der stand-alone-Lösungen am Ende. Für die darüber hinausgehenden Anforderungen an die Lieferketten wurde APS entwickelt, was nichts anderes als "Fortgeschrittenes Planungssystem" heißt. Diese Informationssysteme unterstützen die Konfigurierung, die Planung, die Steuerung und Kontrolle über alle Stationen der Lieferkette. Spezielle Entwicklungen wie i2 oder auch Anbindungen an bestehende ERP-Lösungen, wie bei SAP, sind am Markt. Da diese Systeme auf Basisinformationen der PPS- oder ERP-Lösungen angewiesen sind, ist ihre Aufgabe in der Ausführungsunterstützung, in der Systemreichweite (mehrere Standorte), Realitätsnähe (online), Transparenz und in gegengerichteten Informationsflüssen zu sehen. Darüber hinaus ist der wesentliche Pluspunkt die Entscheidungsunterstützung mit APS aufgrund der möglichen Lösungsalgorithmen, der Möglichkeit einer engpassorientierten Planung und simultaner Prüfung, die mit der systemimmanenten Geschwindigkeit die Prozesse in Echtzeit abbilden können. Die Qualität der mit APS ermittelten Lösungsvorschläge hängt ausschließlich von der Qualität der Inputgrößen ab, die permanent nachgeführt werden müssen. Damit sind wir sofort beim Datenmanagement, wie es in den PPS-Systemen hinterlegt ist.

Der organisatorische Aspekt einer APS-Einführung basiert in dieser Branche auf dem Einsatz für mehrere rechtlich selbständige Unternehmen. Hier ist ein Konsens mit diesen Kooperationspartnern erforderlich, so dass letztlich alle in der Lieferkette von den Vorteilen partizipieren. Es muss die Win-Win-Situation für alle begreiflich gemacht werden. Es ist für die Branche erforderlich, dass eine branchenspezifische Lösung konzipiert wird, da wir es hier nicht mit einer ausschließlich verbrauchsgesteuerten Materialwirtschaft, sondern, wie eingangs erwähnt, mit einer kundenauftragsorientierten Produktion mit teilweise verbrauchsgesteuerter Disposition zu tun haben.

APS gilt als die zwischenzeitlich beste Lösung für die Lieferkettenbetrachtung in dem in Bild 2 dargestellten Modell eines integrierten Unternehmensnetzwerkes. Besteht die Liefer- und Wertschöpfungskette aus gleichberechtigten Unternehmen mit eigenen Organisationseinheiten, so ist es das Ziel eine kollaborative, auf Zusammenarbeit gerichtete, dezentrale und auf Selbstbestimmung ausgerichtete Planung und Steuerung der Prozesse um Erfolgspotentiale für alle Teilnehmer in der Wertschöpfungskette zu erreichen. Diese, sogenannte "kollaborative" Form der Zusammenarbeit in der Wertschöpfungskette umfasst den vertrauensvollen Austausch von signifikanten Informationen zwischen Endverbrauchern und Sublieferanten des Unternehmensnetzwerkes. Der Oberbegriff für diese Form des Netzwerkes wird als Collaborative Supply Chain Management (CSCM) bezeichnet, was auch als "auf Zusammenarbeit gerichtetes Wertschöpfungsmanagement in der Lieferkette" beschrieben werden kann.

Ablauf eines Bestellvorganges bis zum Forderungseingang

Bestellung

Eine typische Ablaufbeschreibung eines Vorgangs "Auftragseingang" bis zur Anlieferung beim Endverbraucher legt den Bedarf, evtl. in Zusammenarbeit mit dem Händler oder AD-Mitarbeiter, definitiv nach den Regeln des Bestellvorgangs fest und übermittelt die Daten online an den Produzenten für F + T. (SCP1) |

|

|

Auftragsbestätigung

Wenn davon ausgegangen werden kann, dass alle Muss-Felder korrekt ausgefüllt sind, wird der Kundenauftrags-Sachbearbeiter die Daten technisch prüfen, eine Solvenzprüfung durch das Rechnungswesen veranlassen und den Vorgang in die Kapazitäts- und Beschaffungsplanung zur Terminprüfung eingeben. Wird der gewünschte Termin bestätigt, so erfolgt die Kalkulation und das Erstellen der Auftragsbestätigung für den Kunden. (SCP2) |

|

|

Auftrags-Sachbearbeitung (Disposition)

Intern erfolgt jetzt die Disposition aufgrund der Stücklistenauflösung. Obligatorisch erfolgt damit die Reservierung der verbrauchsgesteuerten Positionen für den Auftrag, so dass die Beschaffung aufgrund von sogenannten Bestellauslösemengen automatisch reagiert. Das hat den Vorteil, dass die Lagermengen auf einem Minimalbestand ausgerichtet sind. Dieser Vorgang ist über EDI zu vollziehen. Der Produzent F + T hat nur die Ausführung (Identifikation) und die Menge sowie den Termin der Entnahme dem System zu melden. Die hiervon betroffenen Teile sind Beschläge, Dichtungen, Schrauben, Profile. Hochwertige Beschläge, Griffe und Sonderteile werden nicht verbrauchsorientiert sondern kundenauftragsorientiert über EK disponiert. (SCP3) |

|

|

Auftragsabwicklung (Produktion)

Die Einplanung des Auftrags (positionsweise) wird nach Optimierungskriterien (Profilausführung, Rüstzeitaufwand, Tourenplan etc.), möglichst spät, durch die Produktion vom KAZ abgerufen. Die Anlieferung der kundenauftragsdisponierten Teile (Glas, Sonderbeschläge etc.) erfolgt direkt durch den Lieferanten an die Produktion. Die Bereitstellung verbrauchsdisponierter Teile erfolgt aus dem Konsignationslager der Lieferanten. Die Bereitstellung für den Versand löst das Avis für den Kunden aus. (SCP4)

|

|

|

Auslieferung

Die Bereitstellung im Versand geht parallel mit dem Druck der Versandpapiere und gleichzeitig mit der Erstellung der Rechnung an den Kunden. Die Daten gehen an das Forderungsmanagement und werden nach dem Forderungseingang in die Archivierung gegeben. Anschließend erfolgt der Debit-Ausgleich an die Lieferanten. (SCP5) |

|

|

Die Bedeutung von Supply Chain Management für die Optimierung der Geschäftsprozesse wird das unternehmerische Denken und Handeln für die Unternehmen und den Handel in der Branche stark beeinflussen. Mit dem Bestreben, sich durch Outsourcing zu verschlanken und damit Flexibilität wieder zu gewinnen, sowie die Wertschöpfung zu verbessern, muss die Integration von Partnern und Lieferanten deutlich verbessert werden. Der unstrukturierte Informationsaustausch und die damit einhergehende Verzögerung der Informations- und Warenflüsse behindern zeit- und kostenmäßig die in der Lieferkette befindlichen Partner. Wie bereits angeführt, muss die Zielfokussierung auf die Minimierung der Kunde-Kunde-Zeit gerichtet sein, auf die Kostenminimierung durch ständigen Kostenvergleich, auf die Überwachung der Produktqualität und auf Vertrauensbildung, sowohl beim Endverbraucher als auch bei den involvierten Partnern. Die EDI-Technologie, sie wie ansatzweise zwischen Fensterherstellern und Glaslieferanten benutzt wird, ist die Technologie von gestern. Die Kosten und die Flexibilität sind in der eindimensionalen Ausrichtung auf einen Lieferanten nicht zukunftsfähig. Das tatsächliche Potential im Beschaffungsprozess kann auf diese Art nicht aktiviert werden. Notwendig ist, dass Lösungen gefunden werden, die über die Unternehmensgrenzen hinweg das Management der Geschäftsprozesse aller involvierten Unternehmen in der Lieferkette innovativ unterstützt und alle notwendigen Daten dem Partner online zur Verfügung stellt. Wenn davon ausgegangen werden kann, dass die Installation eines durchgängigen Business-Systems mit ca. 3 Jahren zu Buche schlägt, so schreiben wir von jetzt an gerechnet das Jahr 2005. Da aufgrund der ökonomischen Weltwirtschaftsdaten die Branche bestenfalls 2004 wieder in die Gänge kommt, ist die Zeit zum Handeln gekommen.

In Kürze wird für die Vergabe eines Auftrags nicht mehr der geringste Preis ein Wettbewerbsfaktor sein sondern die Funktionalität der Lieferkette. Aufgabe wird es sein, sich von den nichtkompatiblen stand-alone-Lösungen zu trennen und eine einheitliche Infrastruktur zu schaffen, die alle Systeme nach innen und außen vernetzt und damit den Geschäftsprozess innerhalb der Wertschöpfungskette optimiert. Das Instrument, um dieses zu realisieren, wird als Enterprise Application Integration (EAI) bezeichnet, was unternehmensübergreifend die Integration der Geschäftsprozesse bewirken soll, und zählt zu den wichtigsten Werkzeugen, um zu einem Extended Enterprise mit einer integrierten E-Business-Plattform aufzusteigen.

Die Firma GARTNER stellt vier Ziele bei der Integration von EAI-Anwendungen in den Vordergrund:

Die geforderte Branchenkenntnis, wie sie von verschiedenen Autoren zur effizienten Einführung von SCM-Modulen als Grundforderung verlangt wird, ist insofern zu verifizieren, dass in der Branche F + T überwiegend eine kundenauftragsorientierte Fertigung vorliegt (Built to Order) und der Geschäftsprozess sich diesbezüglich von einer verbrauchsorientierten Lager-Fertigung grundsätzlich unterscheidet. Dabei ist festzustellen, dass Paradigmen unter dieser Art der Geschäftsprozessabwicklung gesucht werden müssen.

Schwierigkeiten sind in der Branche zu erwarten, weil

Der infrage kommende Idealfall wäre ein Unternehmen im 3-stelligem Mio. Umsatzbereich, dessen Unternehmensphilosophie darin besteht ein Vollsortimenter zu sein, der auch seine eigenen Produkte im Vollsortiment hat (seine Kernkompetenz), aber größtenteils die Versorgung seiner Lager mit verbrauchsgesteuerten Produkten und die Versorgung seiner Kunden mit auftragsgesteuerten Produkten (Built to Order) zentral über das Nervenzentrum KAZ zwischen dem Lieferanten des Lieferanten und dem Kunden des Kunden nach marktgerechten Kriterien abwickelt. Diese Kette bezieht sich auf Informationsflüsse, Produktflüsse und Geldflüsse.

Sicherheitsrisiken, die absichtlich oder unabsichtlich mit der Vernetzung verbunden sind, müssen mit Sicherheitskonzepten und -massnahmen (Firewalls mit IDS zum Schutz vor Computerviren, Hacks, DoS-Angriffen und Break-In`s) bereits bei der Planung der Netzwerke berücksichtigt werden.

Die Durchsetzung einer Philosophie hat neben der Vertrauensbildung auch etwas mit Marktmacht zu tun. Überzeugung resultiert aus beiden Faktoren.

Die Kurzfassung des oben abgehandelten Themas können Sie als Flyer beim Autor anfordern.

Flyer anfordern Flyer anfordern

Dipl.-Ing. Horst Arnold u. Dr. Ingo von Jacobi

Geschäftsführende Partner der

Arnold & Dr. von Jacobi

Unternehmensberatung GbR, Gerolsbach

www.ub-arnold.de

Tel.: 08445-929960

Fax: 08445-929965 |