Von Anfang bis Ende durchdacht

Bei aluplast ist vor fünf Jahren eine Vision Wirklichkeit geworden: das hochwärmedämmende, stahlfreie System energeto®. Inzwischen haben sich die Vorteile stahlloser Fenster bei Verarbeitern und Endkunden herumgesprochen: Durch den Verzicht auf den Wärmeleiter Stahl lassen sich bessere Uw-Werte realisieren. Einzigartig an energeto® ist aber nicht nur die Kombination der verschiedenen Technologien powerdur, bonding inside und foam inside, sondern gerade auch die den Verarbeitern und Monteuren zugutekommende Effizienz der Prozesse.

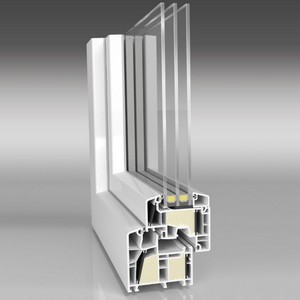

In Zeiten sich verschärfender gesetzlicher Vorschriften hinsichtlich Wärmeschutz von Gebäuden steigt die Nachfrage nach hochwärmedämmenden Fenstern. Mit energeto® haben aluplast-Verarbeiter ein Fenster im Programm, das sowohl im Neubau als auch im Renovierungsbereich mit Spitzen-Dämmwerten punkten kann. Drei verschiedene Technologien sorgen dafür, dass energeto® bereits die Vorgaben der EnEV 2020 übertrifft und damit für die nächsten Jahrzehnte zukunftssicher ist. Dank powerdur, einem speziellen glasfaserverstärkten Kunststoff, der direkt ab Werk in das Profil eingebracht |  |

|

|  |  |

wird, kommen energeto®-Systeme ohne die übliche Stahlverstärkung aus. Mit dem Stahl fällt gleichzeitig ein Wärmeleiter weg. Die bonding inside genannte Klebetechnologie hat aluplast bereits vor Jahren vorangetrieben und damit einen Trend in der Branche gesetzt. Statt der sonst üblichen Verklotzung werden hier Scheibe und Flügel miteinander verklebt. Die so geschaffene extrem starke Verbindung zwischen Scheibe und Flügel verbessert die Stabilität des Profils sowie die Wärmedämmung des gesamten Fensters. Bei der zusätzlichen Option foam inside werden die Profilkammern nach dem Schweißvorgang mit einem speziellen Polyurethanschaum ausgespritzt. Seine Besonderheit: Durch Volumenexpansion während des Aufschäumens wird die Hohlkammer des Fensterrahmens umlaufend bis in die Ecken ausgefüllt. Die exakte Einfüllmenge wird durch ein von aluplast bereitgestelltes Softwareprogramm berechnet. Mit diesen drei Technologien kann energeto® 8000 foam inside, das Premiumprodukt von aluplast, schon heute einen Uf-Wert von 0,79 W/m²K aufweisen. In seiner Profilbreite von 85 mm eignet es sich besonders für den Neubau. Aber auch für den Renovierungsbereich hat aluplast bereits mit energeto® 5000 foam inside in der schmalen Bautiefe von 70 mm ein hochwärmedämmendes System (Uf = 0,89 W/m²K) im Angebot. Als einziges System auf dem Markt hat es in dieser schmalen Bautiefe das ift-Passivhauszertifikat erreicht. energeto® 8000 foam inside wurde 2010 mit dem Zertifikat des Passivhausinstitutes nach Dr. Feist ausgezeichnet - eine wichtige Tatsache, wenn man bedenkt, dass mehr und mehr Bauprojekte nach den Passivhaus-Vorgaben von Dr. Feist ausgeschrieben werden. Gerade im Neubaubereich ist energeto® 8000 auf dem Vormarsch, und besonders Neukunden zeigen großes Interesse an den innovativen Technologien, wie Vertriebsleiter Jürgen Huber zu berichten weiß. Wie durchdacht energeto® von der Produktion über Fertigung und Montage bis hin zum Recycling ist, zeigt sich für viele Verarbeiter aber vor allem in der täglichen Praxis. Dass mit der bereits integrierten powerdur-Verstärkung zwei zeitaufwendige Arbeitsschritte wegfallen, nämlich das Zuschneiden und Verschrauben des Stahls, weiß man bei IDEAL-Fensterbau Weinstock in Traben-Trarbach sehr zu schätzen: „Mit der Einführung und Fertigung von glasfaserverstärkten energeto®-Profilen haben wir in unserem Betrieb sehr positive Erfahrungen gemacht. Von der schnellen Fertigung sind wir begeistert“, betont Geschäftsführerin Sabine Weinstock. Auch die zusätzliche Option foam inside hat Weinstock im Angebot: „foam inside bietet uns ein weiteres wichtiges Verkaufsargument, und das bei einer nur minimalen Erhöhung der Durchlaufzeiten“, so Sabine Weinstock. Das Ausschäumen der Profile zur weiteren Verbesserung der Wärmedämmung in den Verarbeitungsbetrieben hat außerdem den Vorteil, dass nur so viel Material verarbeitet wird, wie tatsächlich verbraucht wird, und hier kein Verschnitt anfällt.

Für Zufriedenheit sorgt bei energeto®-Verarbeitern auch der wesentlich geringere Aufwand für Lagerhaltung: Dank der Verstärkung mit powerdur wird Stahl nur noch für Elemente in Sondergrößen benötigt. Dadurch wird die bisher nötige Stahlbevorratung auf ein Minimum reduziert.

Dass man bei aluplast von Anfang an die Prozesse bei den Verarbeitern im Auge hat, zeigt sich auch an anderer Stelle: Bereits frühzeitig wurde bei der Entwicklung von energeto® darauf geachtet, dass die Verarbeitung der sehr stabilen powerdur-Stege keinen erhöhten Verschleiß an Werkzeugen wie Bohrer oder Säge zur Folge hat. In einer gemeinsam mit dem Maschinenhersteller Schirmer vorgenommenen Untersuchung stellte sich heraus, dass die zusätzliche Belastung der Werkzeuge tatsächlich auf ein Minimum reduziert bleibt, da die Glasfaserverstärkung an Stellen im Profil eingebracht ist, an denen nur minimalste Bearbeitungen erfolgen.

Überdies sind für energeto® keine speziellen Werkzeuge erforderlich: eine Bearbeitung des Profils ist ohne zusätzliche Umstellung oder Ergänzung möglich.

In der Montage von energeto®-Fenstern macht sich durch das Fehlen des Stahlkerns vor allem die Gewichtsreduktion bemerkbar: Dreifach verglaste energeto®-Fenster sind nicht schwerer als zweifach verglaste stahlverstärkte Profile. Eine beträchtliche Gewichtersparnis, die sich beim Transport der Elemente auch positiv auf den Kraftstoffverbrauch auswirkt. Für die Monteure, die oftmals riesige Elemente transportieren müssen, bedeutet das niedrigere Gewicht von energeto®-Fenstern bereits eine spürbare Erleichterung. Doch auch vor Ort auf der Baustelle haben es die Monteure nun leichter: Zur Befestigung des Fensters am Baukörper lassen sich die erforderlichen Löcher ohne Stahl nun sehr viel einfacher bohren. Überdies ist jede einzelne Schraube der Beschläge von Eck- und Scherenlager im Verstärkungselement fixiert, da die powerdur-Streifen anders als die Stahlverstärkung bis in die geschweißten Ecken reichen.

Wie durchdacht das energeto®-System von Anfang bis Ende ist, zeigt sich auch und vor allem an dem Recyclingkonzept: energeto®-Profile können nicht nur in der aluplast-eigenen Recyclinganlage verarbeitet werden, sondern auch über den Recyclingverband Rewindo. Dabei hilft u. a. die unterschiedliche Farbgebung von Profilmaterial und powerdur, das nach einer elektronischen Aufladung eine präzise optoelektronische Trennung der beiden Werkstoffe erlaubt. Ebenso recycelbar ist der Polyurethanschaum. Damit sind energeto®-Profile zu 100 % recycelbar. Bereits heute kommt bei der Extrusion in Karlsruhe je nach Profil Rezyklat in einem Anteil von 30 bis 100 % zum Einsatz. In Kombination mit seinen Spitzen-Dämmwerten ist energeto® damit vorbildlich in Sachen Nachhaltigkeit, was für mehr und mehr Kunden heutzutage die Kaufentscheidung beeinflusst. Dass aluplast überdies bei der Verarbeitung und der Montage effektive Prozesse ermöglicht, macht energeto® auch fünf Jahre nach seiner Markteinführung zu einem äußerst zukunftsweisenden Fenstersystem.

Über die aluplast GmbH:

Die aluplast GmbH gehört zu den führenden System-Herstellern für Kunststoff-Fenster, Haustüren, Rollläden und kontrollierte Wohnraumlüftung. Das familiengeführte Unternehmen mit Hauptsitz in Karlsruhe wurde 1982 von Manfred J. Seitz gegründet. Heute verfügt aluplast® über 24 Produktions- und Vertriebsniederlassungen weltweit. Mit dem vielfältigen Produktprogramm ermöglicht das Unternehmen nahezu alle denkbaren Fensterbau-Konstruktionen und -Varianten. Der Erfolg von aluplast® basiert vor allem auf der Marktnähe, die stets in innovativen Neuentwicklungen resultiert.

aluplast GmbH

Auf der Breit 2

D-76227 Karlsruhe

Germany

fon +49 721 47171 - 204

fax +49 721 47171 - 198

anette.auberle@aluplast.net

www.aluplast.net |

|